COLUMN

お役立ち情報

「大阪めっき・アルマイトナビ」は、大阪および近郊の加工業者様のために

表面処理に関する技術情報をまとめた専門技術Webサイトです。

無電解ニッケルめっきとは?特徴と性質

無電解ニッケルめっきは、金属部品に均一なニッケル層を形成するための処理方法の一つです。この技術は、材料の特性向上と耐久性の向上を目的としており、さまざまな産業で広く使用されています。

また、無電解ニッケルめっきは別名「カニゼンめっき」とも呼ばれております。

無電解ニッケルめっきとカニゼンめっきの違いについては下記コラムにて解説しておりますので、ご一読ください。

カニゼンめっきについて詳しくはこちら

無電解ニッケルめっきの特徴は、その独自のプロセスによって形成される均一で強靭なニッケルコーティングです。電流を使用せずに金属イオンが還元されるため、複雑な形状を持つ部品であっても均一にめっき膜が形成されます。

①耐食性

無電解ニッケルめっきは、腐食に強く、酸や塩水などの過酷な環境でも高い耐久性を発揮します。これにより、自動車部品や航空機部品など、耐久性が求められる部品に広く採用されています。

②耐摩耗性

摩擦による摩耗に強く、高い硬度が求められる環境に対しても持続的な性能を発揮します。

③柔軟な膜厚制御

薄膜から厚膜まで、幅広い膜厚に対応できます。

④耐久性

素材との結合力が強いため、めっきがはがれにくいです。

⑤高温耐性

高温環境においても優れた性能を維持するため、様々な用途で活躍します。

無電解ニッケルめっきの原理・処理方法

無電解ニッケルめっきは、特定の化学反応を利用して金属ニッケルを素材に付着させるプロセスです。このプロセスは、還元剤を使用してニッケルイオンを還元し、素材にコーティングを形成します。

無電解ニッケルめっきの原理

無電解ニッケルめっきは、一般的にリンやホウ素を還元剤として使用します。これにより、以下の化学反応が起こります。

①ニッケルイオンの還元

ニッケルイオンが還元剤の作用により金属ニッケルとして還元され、表面に析出します。

②均一な成長

素材表面が反応の起点となり、徐々に均一な膜が形成されます。このプロセスは、部品の形状やサイズに応じて動的に変化します。

無電解ニッケルめっきの処理方法・工程

無電解ニッケルめっきは、以下のステップで行われます。

①前処理

素材表面の汚れや酸化物を除去するために、化学洗浄や機械的洗浄を行います。このプロセスは、めっきの均一性を確保する上で非常に重要です。

②浸漬処理

前処理が完了した部品を無電解ニッケルめっき液に浸し、化学反応によってニッケルを成長させます。通常、温度はこのプロセスの速度に影響を与え、温度を上げることで反応速度を速めます。

③後処理

めっき終了後、部品は水洗いされ、必要に応じて乾燥させます。これにより、最終的なコーティングが得られ、使用前の品質検査が行われることもあります。

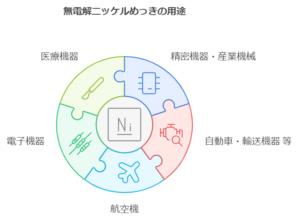

無電解ニッケルめっきの用途・対象素材

無電解ニッケルめっきの用途

無電解ニッケルめっきは、その特性から多くの産業で使用されています。代表的な用途には以下のようなものがあります。

精密機器・産業機械

精密機器や産業機械向けの、高精度・高品質が要求される複雑形状部品に適用されることが多くあります。

自動車・輸送機器・建機・農機

エンジン部品やトランスミッション部品など、耐久性・高温耐性・耐摩耗性が求められる部品に使用されることが多く、長寿命化に貢献します。

航空機

軽量かつ高耐久な部品製造に貢献しています。また、航空機部品は高い放熱性を持つことが求められるため、無電解ニッケルめっきは非常に重要です。

電子機器

耐腐食性と優れた導電性が求められるコネクタや基板など、電子機器においても広く適用されています。信号の伝達をより安定させ、長期間の使用に耐えることができます。

医療機器

近年、滅菌性や安全性が求められる医療機器向け部品への応用も増えています。

無電解ニッケルめっきの対象素材

無電解ニッケルめっきは、幅広い素材に対応しています。

鉄・炭素鋼、アルミニウム、ステンレス、銅などの金属に加え、電気を通さないために電気めっきが適用できないエンジニアリングプラスチックやセラミックスに施されることがあります。これにより、金属部品を樹脂材料に置き換え、部品重量を軽量化することができます。

電気めっきと無電解めっきの違い

無電解ニッケルめっきと電気めっきの主な違いは、プロセスにおける電流の使用の有無にあります。以下に主な相違点を挙げます。

電気めっき

電気めっきは、めっきの中で最もスタンダードな処理方法で、金属イオンを素材に付着させるために直接電流を流します。電流・電圧の細かな調整が必要となり、複雑な形状の部品の場合は膜厚や均一性に問題が生じることがあります。

無電解めっき

無電解めっきは、文字通り電流を使用しないことが特徴で、化学反応によって金属が還元され、均一に膜が形成されます。複雑な形状でも高い均一性を保つことができるため、高精度部品や複雑形状部品には最適です。また、ほぼすべての金属とプラスチック・セラミックスに適用可能です。

無電解ニッケルめっきのメリット・デメリット

無電解ニッケルめっきのメリット

無電解ニッケルめっきには多くの利点があります。

①均一な膜厚

複雑な形状の部品でも、均一にコーティングすることができます。

②耐食性の向上

耐食性が高く、多くの化学物質や環境に対して強いため、部品の長寿命化に貢献します。

③耐摩耗性の向上

硬度を引き上げることで、摩耗やキズに強くなります。

④非導電性素材への応用

プラスチックやセラミックスなど、非導電性素材に対しても適用が可能です。

無電解ニッケルめっきのデメリット

一方で、無電解ニッケルめっきにはデメリットもあります。

①コストが高い

電気めっきに比べて、原材料や処理コストが高くつく場合があります。

②プロセス管理の難しさ

化学的なプロセスに基づいているため、管理が難しく、適切な人材の育成が求められます。

近年深刻化する人手不足や作業者の高齢化・離職により、無電解ニッケルめっきから撤退するめっき業者も少なくありません。

③環境への影響

使用する化学薬品によっては、環境への影響が懸念されるため、適切な管理が必要です。

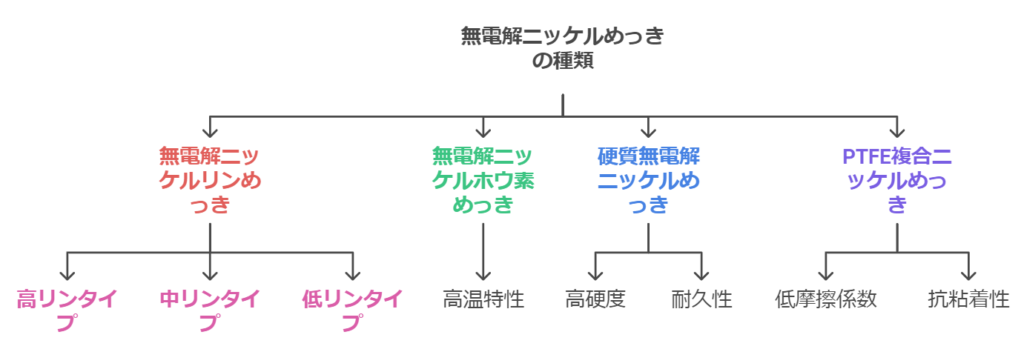

無電解ニッケルめっきの種類

無電解ニッケルめっきは、その種類によって特性が異なるため、用途に応じて適切な選択が必要です。

無電解ニッケルリンめっき

無電解ニッケルめっきは、多くの場合リンを含有しているため、無電解ニッケルめっき=無電解ニッケルリンめっきという認識でもOKです。

ニッケルとリンの合金層が形成され、非常に高い耐食性と耐摩耗性が得られます。この特性から、電子機器の部品や化学プラントの部品などに広く使用されています。

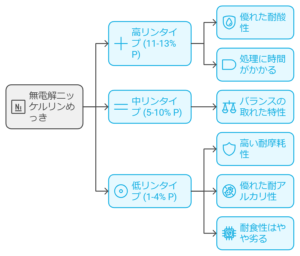

リンの含有率ごとに若干性質が異なりますので、紹介します。

①高リンタイプ

リン含有率が11~13%の高リンタイプは、耐酸性に優れている、高温の熱処理でも非磁性を維持できるというメリットを持つ一方で、処理に時間がかかるというデメリットがあります。

②中リンタイプ

リン含有率5~10%で最も汎用的に使用されている中リンタイプは、耐食性・耐摩耗性・処理時間いずれもバランスの取れたタイプです。

③低リンタイプ

リン含有率1~4%の低リンタイプは、高い耐摩耗性を付与することができ、且つ耐アルカリ性に優れている一方で、耐食性はやや劣ります。

無電解ニッケルホウ素めっき

ニッケルホウ素めっきは、工業用工具や部品に採用されており、特に高温環境でも優れた性能を維持します。

このため、機械部品における耐摩耗性が求められる場合に好まれます。

無電解ニッケルリンめっきと比べ、コストが高い点がデメリットです。

硬質無電解ニッケルめっき

硬質無電解ニッケルメッキは、特殊な添加物を使用して硬度を高めたもので、特に高い耐摩耗性や耐久性が求められる環境において使用されます。

モーター部品や精密機器など、劣化が許されない部品に重宝されています。

PTFE複合ニッケルめっき

PTFE複合ニッケルめっきは、ニッケルコーティングにPTFE(いわゆるテフロン)を加えることで摩擦係数を低下させ、優れた抗粘着性を提供します。

これにより、機械的な使用環境において摩耗のリスクを低減します。

当社の無電解ニッケルめっき

当サイトを運営する株式会社旭鍍金工業所は、大阪府八尾市で無電解ニッケルめっきや亜鉛めっき、アルマイトなどの各種表面処理を行っております。

①最大3メートルの大物無電解ニッケルめっき

当社は、大物部品の無電解ニッケルめっきを得意としており、産業機械・装置向け部品や製缶品など、最大3メートルの大物にも対応可能な設備を保有しております。

②大阪府内最速クラスのスピード

長年にわたり多数の企業様から支持され続けているのは、お受け取りしたお客様の製品を、一日でも一時間でも早くお返しする体制を整えているためです。

ただし、当然ながら早ければOKということではなく、お客様のご要望に応じてデジタルマイクロスコープや膜厚計などの検査・測定機器を使用して、精度・品質を担保したうえで納品させていただきます。

③単品・小ロットから100万個の量産品まで対応可能

「1個だけお願いしたい」「試作品なので数個だけお願いしたいが、量産時もお願いしたい」というご相談を頂くことがありますが、当社は、製品サイズにもよりますが単品・小ロットから100万程度までの量産も実績がございます。

当社の無電解ニッケルめっきの実績

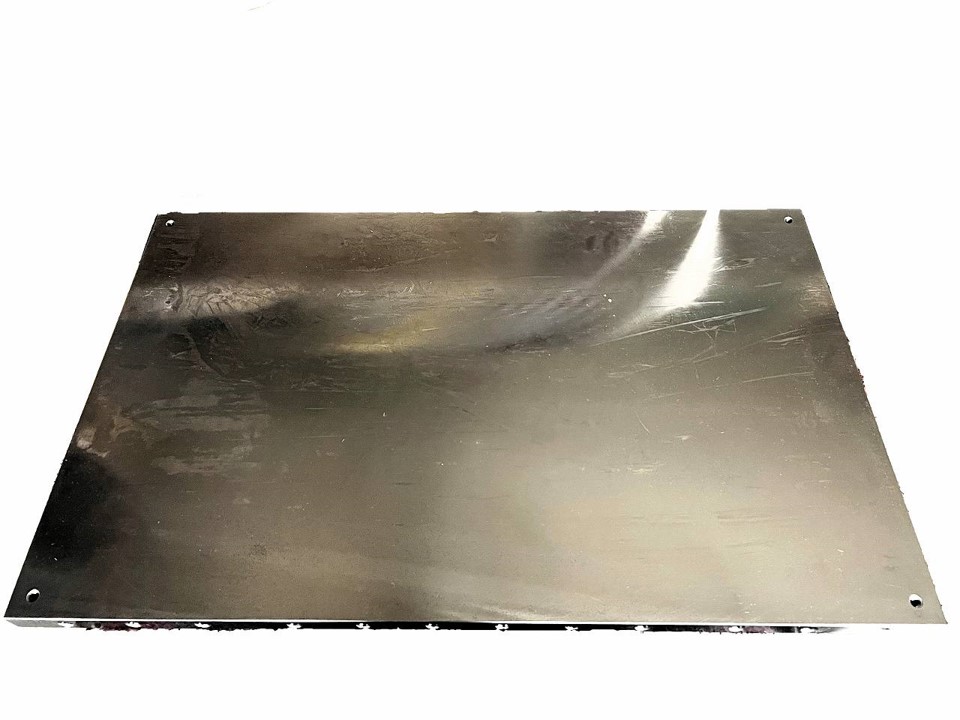

S45C産業機械プレートへの無電解ニッケルめっき

産業機械向けの約1mサイズの円形プレートに、無電解ニッケルめっきを施しました。

無電解ニッケルめっきは、電気めっきのように通電を必要とせず均一な膜厚が得られるため、精密機械・装置部品の表面処理に採用されることが多い処理方法です。

弊社では、最大3,000×1,100×350サイズまでの無電解ニッケルめっきに対応しております。

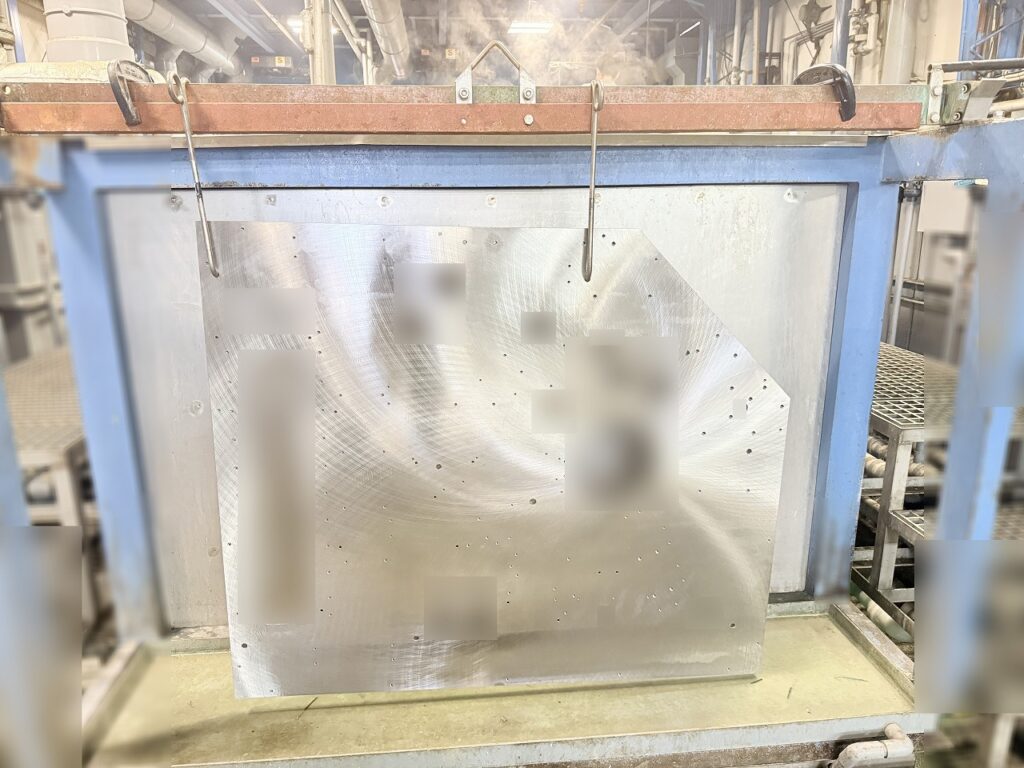

産業装置プレートへの無電解ニッケルめっき

削り出しで加工した装置プレートに無電解ニッケルめっきを施しました。

穴が多数あるため、すべての穴にムラなくめっきが付くように注意して行いました。

今回は貫通穴でしたが、貫通穴でない場合、めっき後にめっき液が中に残っており、お客様に納品した後に中から染み出てきてしまう恐れがあります。それを防ぐために、水洗を繰り返し行い、めっき液が完全に無くなるようにしております。

製缶架台への無電解ニッケルめっき

製缶架台への無電解ニッケルめっきを施しました。

前処理として、黒皮を綺麗に除去してからめっき処理を行っております。さらに、形状的にめっき液が残存してしまう可能性がある製品については、液抜き穴のご相談をさせていただく場合がございます。

段付き大径ギヤへの無電解ニッケルめっき

段付き大径ギヤに無電解ニッケルめっきを施しました。

本製品は寸法精度要求が厳しく、一般的な電気めっきですと膜厚のバラツキが生じやすいため、今回は均等な膜厚を特徴とする無電解ニッケルめっきを採用しました。歯溝や内面も含め緻密な膜厚管理を行い、変色防止など丁寧に後処理を行ったうえで納品いたしました。

異形状穴あきプレートへの無電解ニッケルめっき

プレートへの無電解ニッケルめっき